В России в эксплуатации находится огромное количество различных инженерных сооружений и конструкций: стальных и железобетонных резервуаров и технологических емкостей, силосов, каналов и тоннелей, подпорных стен, конвейерных галерей, эстакад технологических трубопроводов, крановых эстакад, градирен, дымовых труб и пр.

Многие из этих сооружений, особенно эксплуатируемые в условиях повышенной агрессивности внешней среды, приходят в неудовлетворительное состояние через 15-20 лет работы и требуют ремонта.

Поэтому так важно регулярно проводить тщательное обследование инженерных конструкций и своевременно проводить их ремонт.

Оценка технического состояния инженерных сооружений

Инструментальные обследования, как правило, проводят специализированные организации с применением технических средств, лабораторных исследований и обмерочных работ.

По данным инструментальных обследований и на основании поверочных расчетов устанавливается фактическая несущая способность конструкций, степень и характер повреждений и приводящие к ним причины.

По видам дефектов устанавливается относительная надежность сооружения и категория его технического состояния.

Повреждения строительных конструкций в зависимости от причин их возникновения могут быть разделены на следующие группы:

- от силовых воздействий;

- в результате чрезвычайных ситуаций (землетрясения, наводнения, взрыва и др.);

- от воздействия внешней среды;

- от температурных воздействий (пожара).

Методы усиления стальных конструкций инженерных сооружений

Дефекты и повреждения элементов в виде трещин в основном металле или сварных швах устраняются путем заварки дефектных мест, вварки вместо них нового металла, приварки усиливающих накладок, усиления конструктивного элемента способом наращивания.

Во всех случаях должны быть приняты меры, препятствующие дальнейшему распространению обнаруженных трещин путем рассверловки отверстий в концах повреждений.

Дефектные места в стенках балок и колонн удаляются путем вырезки в них прямоугольного с закругленными углами трапециевидного или круглого отверстий по высоте и ширине на 100 мм больше в каждую сторону размеров дефектного участка. Затем в указанное отверстие вваривается вставка с сечением, равным поврежденному элементу. Кромки металла по линии реза отверстия после ручной кислородной или воздушно-дуговой резки подлежат механической обработке абразивным инструментом.

Соединение деталей усиления с существующими конструкциями рекомендуется, как правило, выполнять ручной электродуговой сваркой.

Сварные швы малой толщины усиливают путем увеличения существующего сварного шва или увеличения длины швов крепления элемента.

Новые сварные швы на существующих конструкциях следует располагать в наименее напряженных сечениях, возможно дальше от мест изменения сечения, вырезов, креплений ребер и других элементов. Швы следует располагать симметрично относительно главных осей с минимальным удалением от центра тяжести конструкций.

В усиливаемых под нагрузкой растянутых элементах конструкций следует избегать сварных швов, располагаемых поперек действующих усилий.

При исправлении повреждений в нагруженных элементах должны быть приняты следующие меры предосторожности:

- общая устойчивость конструкции во время восстановления отдельных ее элементов должна быть обеспечена временными дополнительными связями;

- сварка швов должна производиться небольшими участками;

- при ремонте, сопровождаемом вырезами и правкой металла, необходимо все воспринимаемое элементом усиление передавать на временные дополнительные элементы.

Способы укрепления железобетонных конструкций

При ремонте защитного слоя бетона предусмотрены следующие виды работ:

- заделка отдельных выколов и раковин;

- замена или восстановление защитного слоя (частичная или сплошная).

При сплошной замене толщина защитного слоя может быть увеличена, но во всех случаях должна быть не менее 3 см в свету для рабочей арматуры и не менее 2 см для хомутов и нерабочей арматуры.

Замена защитного слоя бетона производится в тех случаях, когда его свойства понижены, арматура поражена коррозией или защитный слой бетона отслаивается. В этих случаях старая «броня» подлежит полному удалению, а арматура должна быть очищена от ржавчины.

Для укладки нового защитного слоя рекомендуется обычный бетон, но с мелкими фракциями.

Железобетонные рубашки рекомендуется устраивать при значительных разрушениях поверхностного слоя бетона конструкции с целью предохранения сооружения от дальнейшего разрушения.

Для заделки незначительных по протяженности повреждений защитного слоя применяются ручные приемы штукатурных работ.

Для нанесения бетона (раствора) используется мастерок. Уложенный раствор примерно через час смачивают водой, присыпают сухим цементом и заглаживают с помощью кельмы деревянной или металлической гладилками. При этом глубина (обязательно не менее 1 см) выколотых участков подготавливаемой к ремонту поверхности не должна сходить на нет к краю выкола. Переход этого места к неповрежденному защитному слою должен быть сделан ступенькой под прямым углом.

При большом объеме работ наиболее эффективный способ нанесения бетона – торкретирование, при котором достигается получение весьма плотного и прочного защитного слоя.

При подготовке поверхности к бетонированию одиночные трещины с шириной раскрытия свыше 1 мм разделываются в виде прямоугольника на глубину и зачеканиваются бетоном.

В местах больших отколов бетона и обнажения арматуры устанавливают дополнительную армирующую сетку с размером ячеек от 2,5 до 10 см и диаметром проволоки от 0,5 до 6 мм с прикреплением вновь устанавливаемых сеток к основной арматуре конструкции.

Для увеличения сил сцепления между новым и старым бетоном рекомендуется применять прослойку из эпоксидно-тиоколового клея К-153. При восстановлении защитного слоя с применением эпоксидно-тиоколовой прослойки бетон должен быть уложен до потери липкости клея.

В зависимости от степени развития трещин применяются следующие способы ремонта конструкций:

- устройство защитных пленок и покрытий с трещинами раскрытием до 0,2 мм;

- герметизация трещин (заполнение их водонепроницаемыми эластичными материалами) для ремонта конструкций, имеющих трещины раскрытием более 0,3 мм;

- поверхностная заделка трещин (устройство герметизирующей накладки, перекрывающей трещину и усиливающей сечение с ней) для ремонта конструкций, имеющих сквозные трещины с раскрытием более 0,2 мм;

- прочностная заделка (омоноличивание полости трещины клеящим составом) для ремонта конструкций с трещинами раскрытием более 0,3 мм.

До инъектирования должны быть устроены отверстия и установлены в них ниппели, через которые производится подача клеящего состава. После установки ниппелей трещина по поверхности бетона герметизируется с помощью наклейки стеклоткани, предотвращающей вытекание клеящего состава. Инъектирование, как правило, должно начинаться с нижнего ниппеля.

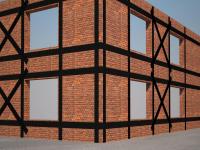

Укрепляем кирпичные и каменные конструкции

Наиболее эффективный способ их усиления – заключение кладки в стальную или железобетонную обойму.

Первая состоит из вертикальных уголков, устанавливаемых на растворе по углам усиливаемого элемента, и хомутов из полосовой стали или круглых стержней, привариваемых к уголкам. Расстояние между хомутами не должно превосходить меньший размер сечения, но быть не более 50 см.

Стальную обойму следует надежно защитить от коррозии слоем цементного раствора толщиной 25-30 мм. Для надежного сцепления раствора стальные уголки закрываются металлической сеткой.

Железобетонная обойма выполняется из бетона класса не ниже В12,5 с армированием вертикальными стержнями и сварными хомутами. Расстояние между хомутами должно быть не более 15 см. Толщина обоймы назначается по расчету и может составлять от 4 до 12 см.

Ремонт поврежденной кладки стен, столбов, простенков, фундаментов осуществляется методом инъецирования, при котором в поврежденную кладку под давлением нагнетается жидкий цементный или полимерный раствор, что способствует замоноличиванию в кладке трещин, пор и пустот.

Подготовительные работы при инъецировании кладки включают:

- определение места расположения скважин;

- высверливание скважин;

- установка в них металлических патрубков;

- очистка трещин и поверхности кладки от образующегося при сверлении шлама и пыли;

- герметизация всех трещин путем оштукатуривания тонким слоем цементного раствора.

При инъецировании в качестве вяжущего для цементных и цементно-полимерных растворов применяется портландцемент марки не ниже 400 тонкостью помола не менее 2400 см2/г.

Раствор нагнетается в конструкцию под давлением до 0,6 МПа. Инъекционные патрубки диаметром 1/2″ и длиной 6-10 см изготовляются из обрезков газовых труб и имеют на одном конце резьбу 5-6 витков.

Поврежденные кирпичные и каменные конструкции можно отремонтировать, заменив поврежденную кладку новой. Для этого изначально и на весь период работ нужно смонтировать временные крепления, способные воспринять передающиеся на них вышерасположенные нагрузки.

Затем старую кладку разбирают и заменяют новой с применением сетчатого армирования.